Les applications

Le lin est un atout pour l’industrie. Son développement dans ce domaine est très important et l’a été notamment ces sept dernières années. Sa mise au point est de plus en plus complète, bien qu’il persiste de sévères inconvénients qui pourrait décourager les industriels qui se tournent parfois vers des matériaux plus chers mais fiables comme nous l’avons vu. A terme, dans une vision prospective, on pourrait penser que la fibre de lin serait en mesure de concurrencer le leader du secteur, c’est-à-dire la fibre de verre, pour une utilisation similaire. Les composites en lin semblent aussi plus performants notamment grâce à leur rigidité que les composites en fibres naturels. En revanche, les fibres de carbone présentent une qualité générale et une résistance qui les placent bien au-dessus des fibres de lin. Mais cette différence est pénalisante car elle entraîne un prix vingt fois supérieur et donc une utilisation réservée aux des produits très haut de gamme.

Les applications dans l'industrie

Le textile

Le secteur porteur de l’industrie linière est le textile. Pour obtenir ce textile, le lin subit le même traitement que pour en faire un matériau composite au niveau de la culture, mis à part une étape supplémentaire. Après le teillage, le lin est envoyé vers des usines de peignage. L’opération de peignage consiste à démêler la filasse de lin à l’aide de peignes ayant des dents de plus en plus petites, pour obtenir un ruban continu et une texture douce. Elle permet d’enlever les dernières pailles ayant pu résister au teillage et de séparer le plus possible les fibres. On étire alors ce ruban pour qu’il devienne une mèche, c’est l’étape de la filature qu’on peut réaliser de deux manières différentes selon le type de produit souhaité. Soit on trempe la mèche dans une eau à 60°C pour la rendre souple avant de la mettre en bobine, ce qui s’appelle la filature "au mouillé", soit on la met directement en bobine, sans la faire tremper, auquel cas on réalise une filature "au sec".

Il ne reste ensuite qu’à le tricoter pour obtenir des vêtements, ce qui correspond à l’utilisation la plus répandue. On peut aussi concevoir du linge de table et toutes sortes de tissus en utilisant des bobines de lin filé "au mouillé" ou bien l’entremêler pour obtenir du cordage avec des bobines de lin filé "au sec". La fibre de lin est de plus en plus recherchée pour faire du cordage car elle fait partie des fibres naturelles les plus résistantes à la traction. Son utilisation sous forme de vêtements est très répandue du fait que la fibre est très douce et apporte une sensation de bien-être au porteur.

Une enceinte Focal avec une membrane en composite de lin

De la ficelle en fibre de lin

Les loisirs

Le lin est aussi beaucoup étudié par les ingénieurs du son qui mettent au point des enceintes ayant des membranes en composite de lin. L’avantage d’utiliser cette fibre naturelle pour ce type de produit est sa faible densité qui permet d'accélérer l'onde sonore et donc d’obtenir un son de meilleure qualité. Mais cette qualité du son est surtout due à l’amortissement des vibrations sonores que propose le composite utilisé uniquement pour des enceintes haut de gamme et en petite série.

Ces deux qualités sont aussi utilisées par les fabricants de skis qui recherchent des matériaux qui permettent une glisse agréable et de bonnes performances. La légèreté est donc un atout majeur pour faciliter la descente. L’amortissement des vibrations que proposent les composites en lin est aussi apprécié par des professionnels du secteur comme Rossignol et Décathlon (marque Wed’ze). En effet, les vibrations sont responsables des douleurs musculaires que peuvent subir les skieurs. L’ajout de fibres naturelles constitue aussi un argument marketing évident dans la tendance écoresponsable. Les ingénieurs fabriquent donc des matériaux composites en associant la fibre de lin à la fibre de carbone qui est essentielle pour la structure du ski. On note que dans certains skis, d’autres fibres naturelles sont ajoutées, notamment la fibre de bois. La suppression des vibrations permet ainsi aux amateurs de glisse de réduire leurs douleurs aux cuisses.

C’est cette amélioration du confort qui est recherchée par les fabricants de skis mais aussi les fabricants d’équipements de sports. Par exemple, les raquettes de tennis et de tennis de table deviennent beaucoup plus légères et plus agréables grâce à l’absorption des vibrations.

D’autres sports recherchent aussi ce matériau pour rendre leurs accessoires plus légers, c’est le cas du cyclisme. Les vélos fabriqués avec des composites à base de lin font parties des plus légers sur le marché. Les avantages sont nombreux et les propriétés anti-vibration du lin permettent là aussi un confort accru. Le domaine du cyclisme peut aussi compter sur la résistance du composite notamment pour des vélos tout terrains qui reçoivent énormément de chocs.

Une raquette de tennis de table Artengo composée de bois et de composite à base de lin

Un vélo Schwinn dont le cadre est fabriqué en composite de lin

L’usine de teillage et de peignage que nous avons visitée vend une partie de ses fibres de lin teillé au groupe Chomarat Composites qui transforme les fibres de lin en composites. Ceux-ci sont destinés en partie à la société ADAPTEC qui a pour but de réaliser des planches de kitesurf, des bateaux mais aussi des kayaks respectueux de l’environnement. Les composites sont utilisés dans des pièces structurelles comme les pièces de coque, les pièces d'accastillage et les poulies.

Le bâtiment

Depuis plusieurs années, les normes en matière d’environnement deviennent de plus en plus sévères et difficiles à respecter pour les professionnelles. C’est pourquoi le lin est de plus en plus intégré dans leurs réalisations associé à d’autres matériaux éco-conçus pour subvenir aux besoins de l’industrie. L’industrie du bâtiment est particulièrement touchée par ces normes et fait donc appel aux fibres naturelles et notamment la fibre de lin qui a des propriétés isolantes intéressantes. Les fibres sont mélangées avec une matrice, le plus souvent le polyester pour former une laine de lin qui permet d’isoler les toitures, les murs ou encore les sols. De plus, le lin est résistant au feu, ce qui permet une propagation des flammes bien plus lente que si l'on utilise d’autres matériaux isolants comme la laine de verre qui reste le premier isolant utilisé. Le lin est aussi un isolant acoustique souvent utile dans des bâtiments collectifs où les nuisances sonores posent souvent problème.

Un isolant utilisé en bâtiments constitué de composite à base de lin et d'autres fibres végétales

Les nouvelles normes pour protéger les bâtiments des incendies privilégient les fibres de lin en les mélangeant par exemple à des résines pour faire des entourages de fenêtres ou encore des façades. Le lin possède un avantage sur les autres composites utilisant des matières non naturelles. En effet, arrivés en fin de vie, les produits sont plus facilement recyclables et donc correspondent plus aux attentes environnementales.

Les composites en lin trouvent aussi des utilisations plus surprenantes comme la fabrication d’éoliennes, de Ukulélé (petite guitare) sous forme de prototypes. Des poteaux de signalétiques et pancartes sont aussi construits en composite à base de lin comme nous avons pu le voir à l’usine Arvalis.

Poteau de signalétique en composite de lin

Pancarte réalisée en composite de lin

Pancarte réalisée en composite de lin

Les applications dans les transports

Un grand nombre d'ingénieurs ont trouvé dans les composites en fibres de lin un matériau qui répond aux enjeux environnementaux fixés par les nouvelles normes et les contraintes d'image "verte". Ils développent donc ce composite et l’intègrent dans leurs véhicules ou bateaux mais aussi dans les avions.

L'automobile

Le domaine dans lequel l’utilisation de composites en fibre de lin est le plus répandu et en constant développement est l’automobile. En effet, pour réduire les émissions de gaz carbonique, les constructeurs cherchent à réduire la masse des véhicules qui est en partie responsable de ces émissions. De plus la quantité d’énergie nécessaire à l’élaboration de ces composites est très faible par rapport aux composites en fibre de titane et de carbone par exemple. Le lin est donc un atout et les constructeurs prennent de plus en plus conscience de son potentiel sachant que, depuis l’année dernière, les véhicules sortant d’usine doivent être à 95% recyclables. L’utilisation de fibres végétales telles que le lin permet donc un recyclage plus facile des composites.

Le lin a pour propriété d’absorber les vibrations et d’offrir une bonne insonorisation, ce qui permet d’augmenter le confort auditif et ergonomique des véhicules. Les composites en fibres de lin sont présents dans certains véhicules tels que les Opel Astra et Zafira ainsi que dans les Citroën C4 et C5, les Peugeot 607, 307... Il est souvent présent sous forme de plages arrières, intérieurs de portières, planches de bord, garnitures de coffre, coques de rétroviseurs ou encore rembourrage des sièges... En observant les différents endroits où les fibres de lin sont utilisées dans la fabrication des voitures, on remarque qu’elles sont présentes partout mais ne composent pas de grandes structures comme le châssis et ne se trouvent pas dans ou à proximité du moteur, du fait de l'existence de matériaux plus efficaces.

L'aéronautique

Autre que le secteur automobile, le secteur aéronautique expérimente aussi ces fibres en se servant de leurs propriétés pour remplacer la fibre de verre 40% plus lourde et la fibre de carbone qui est 20% plus lourde. La probabilité que des coques de sièges d'avions en composite de fibre de lin voie le jour est finalement assez élevée. Cette fibre permettrait d'alléger les avions et le gain de poids représenterait une économie de centaines de kilos. De plus, l'allègement des sièges réduirait la consommation de kérosène et les rejets de CO2. Les composites en lin sont aussi employés pour les panneaux de séparation des cabines.

Aujourd'hui, le secteur de l'aéronautique représente 4 % du marché des composites. Les matériaux composites en lin auront bientôt la possibilité d'équiper les avions neufs mais aussi les avions plus anciens grâce à des remplacements ou des réparations (les sièges notamment). Le secteur aéronautique est donc un débouché important compte tenu des milliers d'avions qui volent chaque jour et de leur taille moyenne.

Le ferroviaire

Les composites en fibres de lin offrent des avantages dans le secteur ferroviaire grâce à leurs bonnes propriétés mécaniques. Le lin permet de respecter les enjeux écologiques avec pour objectif des trains plus recyclables, plus légers et moins consommateur de ressource. Le lin est présent là aussi dans les sièges et l'habillage intérieur. Les fibres de lin permettent d’augmenter les performances en terme de confort et de respect de l'environnement.

Le nautisme

Certains bateaux de plaisance sont également fabriqués avec des composites de lin. Leurs propriétés permettent d’augmenter la résistance des bateaux tout en gardant une certaine légèreté. On remarque que les composites à base de fibres de lin sont pour l'instant employés essentiellement pour des bateaux de compétition, où leurs qualités sont testées avant une utilisation pour le grand public.

Quel avenir pour les composites en lin ?

Arrivés en fin de vie, les composites en fibre végétale peuvent être recyclés, compostés ou incinérés.

Le recyclage

Il existe deux types de recyclage pour les biocomposites, le recyclage mécanique et le recyclage par remoulage.

- Le recyclage mécanique consiste à détruire le composite en le déchiquetant et en le broyant avant de le tamiser. Il restera, certes, une faible partie de la matrice qui est le plus souvent polluante mais on pourra récupérer les fibres et les réutiliser sous une autre forme.

- Le recyclage par remoulage consiste à faire fondre le composite avant de le remouler. La limite de cette technique est qu’elle ne s’applique qu’aux composites thermoplastiques. De plus, pour faire fondre le composite, on ne doit pas dépasser une température de 200°C, sinon la cellulose et donc la fibre se dégrade et le produit recyclé ne sera pas de bonne qualité. Des études prouvent que lorsque les conditions de recyclage sont respectées, le produit recyclé et remoulé sera de qualité quasiment équivalente à celle du produit d’origine.

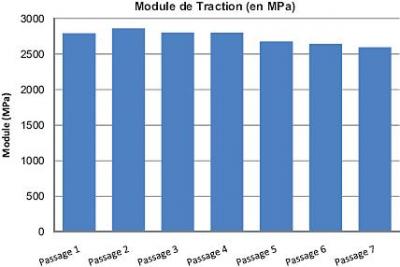

Evolution du module de traction en fonction du nombre de recyclage

Nous pouvons remarquer qu’au second passage, il y a une amélioration du module d’élasticité car lors de la fonte, les fibres vont se disperser et seront mieux réparties, le composite sera donc plus résistant.

Dans le cas d’un composite thermodurcissable, il est très difficile de le recycler car il est impossible de le remouler. En effet, les matrices thermodurcissables utilisées sont infusibles, c'est-à-dire que l’on ne peut pas les faire fondre. Malgré cela, des moyens de recyclage de ce type de composite sont à l’étude et la possibilité d'un recyclage par voie chimique n'est pas exclue. Un solvant réactif versé sur le composite est capable de détruire les liaisons de la structure et de libérer les composants, ce qui permet ensuite de reconstruire des matériaux thermodurcissables.

Le compostage

Le deuxième procédé utilisé pour valoriser les biocomposites en fin de vie est le compostage. En effet, environ 65% du carbone contenu dans ces composites est alors transformé en gaz. Celui-ci peut ensuite être récupéré pour produire de l’électricité. Le reste du carbone est conservé dans le milieu où il est utilisé comme un compost. L’avantage de cette technique est la création d’un fertilisant naturel et la production d’énergie grâce à la récupération des gaz.

L'incinération

La dernière méthode est l’incinération. Les gaz libérés sont récupérés pour produire de l’énergie mis à part le dioxyde de carbone qui est rejeté dans la nature. Cette méthode n'est bien sûr pas la plus écologique

L'un des atouts principaux des fibres de lin à matrices thermoplastiques est donc leur capacité de recyclage qui n'altère pas significativement les qualités des fibres. Les composites en lin polluent donc beaucoup moins que les fibres de verre et de carbone qui doivent être rejetés en partie dans la nature ou recyclés à l'aide d'agents chimiques. La possibilité de réutilisation des fibres de lin constitue finalement son principal avantage et contribue à son image de produit écologique face notamment à la fibre de verre.