Le matériau composite

Un matériau composite résulte de l’association d’au moins deux matériaux principaux afin d’obtenir une structure ayant pour caractéristique dominante, le plus souvent, la légèreté ainsi que la solidité. Le premier matériau est appelé le renfort et est rencontré sous forme de fibres (carbone, verre, lin, bois, chanvre…). Pour créer une structure solide, on utilise un second matériau appelé matrice qui va permettre d’établir une composition hétérogène et solide d’éléments qui ne sont pas miscibles.

La matrice

On distingue trois sortes de composites qui sont classés selon leurs types de matrices :

- les composites à matrices métalliques sont très résistantes aux températures élevées, surtout aux chocs thermiques et sont efficaces à des températures jusqu’à plus de 600°C. Leur caractéristique principale est donc une résistance thermique importante. De plus, ces composites possèdent une grande solidité et durabilité face à l’abrasion et l’usure

- Les composites à matrices céramiques sont les plus résistante aux très fortes températures, jusqu’à 1200°C. Elles sont aussi résistantes au feu et complètement étanches aux gaz et aux liquides. Leur propriété élastique relative peut aussi être utilisée et le composite est employé sous une forme ductile en fonction de l’utilisation souhaitée.

- les composites à matrices polymères peuvent être organiques ou inorganiques. Ils ont une faible résistance aux fortes chaleurs par rapport aux deux autres types de composites. Ils sont totalement imperméables aux gaz et aux liquides. Les polymères sont aussi très peu vulnérables aux UV. Les solvants, quelle que soit leur intensité, n'ont pas d'action négative sur ce type de matrices.

Les matrices les plus utilisées dans l'industrie (éléctroménager, haubans de ponts, bâtiments) et les transports sont les polymères qui se séparent en deux catégories :

- Les polymères thermoplastiques, composés de chaînes d’atomes formant une structure linéaire et ramifiée dans la plupart des cas. Les chaînes qui forment la matrice sont mélangées de manière totalement aléatoire. Lorsqu’on allie une matrice polymère thermoplastique à un renfort (fibres), on obtient un composite qui pourra être déformé si on le fait chauffer, même après une première formation.

- Les polymères thermodurcissables, composés de longues molécules où les chaînes sont reliées entre elles par des liaisons fortes. Le composite obtenu avec cette matrice n’est pas déformable. Au contraire, si on augmente significativement sa température, le matériau composite devient extrêmement dur.

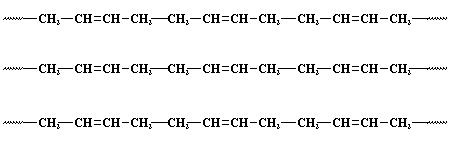

Le caoutchouc, tel qu’on le trouve dans la nature est un polymère thermoplastique. Sous forme de fibre, voici sa formule semi-développée :

On voit sur ce schéma que les chaînes sont séparées.

Lorsque qu’on ajoute du souffre aux molécules de caoutchouc, des liaisons vont se former et relier les chaînes entre elles pour former de très grandes molécules. On obtient alors un caoutchouc dit vulcanisé, qui est le principal constituant des pneumatiques. La matière qu'on obtient est un polymère thermodurcissable. Ce processus est appelé la réticulation.

Pour conclure, les composites les plus courants et notamment ceux utilisés dans les transports sont composés de matrices polymères. Les matrices les plus utilisées pour des utilisations techniques et notamment dans l’automobile sont les matrices polymères thermoplastiques. Dans l’industrie, ce sont les matrices thermodurcissables qui sont les plus utilisées. En effet, 75% des composites sont obtenus grâce à une matrice thermodurcissable.

Techniques de fabrication

Dans cette partie, nous ne parlerons que des matrices thermoplastiques qui sont majoritairement utilisées dans les transports. Comme nous l'avons vu auparavant, un matériau composite est composé d'un renfort et d'une matrice. La première étape pour la réalisation du composite en lin est donc d'imbiber les fibres de lin de la matrice et ainsi lier les deux éléments, de manière à obtenir une structure dans un état solide.

Il existe de nombreuses techniques pour arriver à ce premier stade mais les plus répandues sont le "compoundage" et l’extrusion.

- Le principe du compoundage est de faire chauffer la matrice aux alentours de 200°C, la température maximale avant la dégradation de celle-ci, qui sera de ce fait "molle" et de la placer dans une centrifugeuse avec la fibre de lin. Cette opération va permettre le mélange des deux éléments.

- Le principe de l’extrusion est de lier les deux éléments par compression. La matrice préalablement fondue est mélangée aux fibres de lin et elles sont pressées pour ressortir jusqu’à un trou où elles seront liées. Cette opération s’apparente au principe de la seringue.

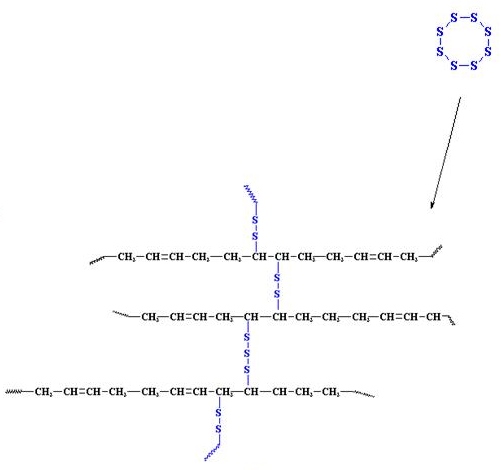

La première étape étant terminée, on obtient alors un matériau composite qu’il faut maintenant mettre en forme. Là aussi, de nombreux procédés pour mettre en forme les composites en lin sont possibles mais deux d’entre-deux sont majoritairement utilisés. La technique la plus utilisée dans l'automobile pour former le composite est la thermocompression. Elle consiste à chauffer le composite pour le rendre malléable, on le met ensuite dans un moule et on applique une pression grâce à un second moule inversé appelé poinçon pour lui donner la forme voulue.

Mise en forme du composite par thermocompression avec chauffage par induction

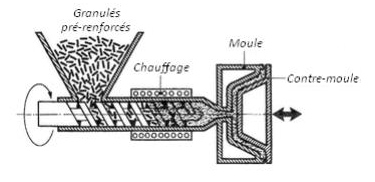

Le second procédé est appelé l’injection. On place le composite découpé en copeaux dans la trémie d’alimentation donnant sur une vis. En faisant tourner celle-ci, on amène le composite vers une zone de chauffage où il va fondre, puis vers un moule fermé sous pression pour donner la forme voulue au composite en lin. Une fois que le composite à haute température occupe tout l’espace du moule, on exerce une pression avec le contre-moule et la pièce est terminée !

Mise en forme du composite par injection

Les composites, plus performants que les matériaux homogènes ?

Le marché des matériaux composites est apparu au milieu des années 90. Depuis, sa progression est impressionnante. Le nombre de composites produits chaque année augmente de presque 6% par an depuis 1995. Cette évolution fulgurante n'est pas le fruit du hasard, les ingénieurs ne s'intéressent pas à ce type de matériau juste par un effet de mode. Nous allons donc voir quelles sont les qualités et les inconvénients des matériaux composites par rapport aux matériaux dits "classiques".

Les composites présentent plusieurs avantages principaux plus ou moins importants en fonction de leur composition. L'utilisation des fibres, non solides, qui possèdent des propriétés très différentes d'un produit homogène, liées à la matrice permet des utilisations techniques intéressantes dans des domaines extrêmement exigeants tels que l'aéronautique. Dans un cahier des charges, pour un matériau présent dans un moyen de transport, on retrouve très souvent une problématique de légèreté. Les différents types de composites sont généralement très légers par rapport aux matériaux de base. Pour une rigidité équivalente, les fibres de carbone sont deux fois plus légères que l'aluminium et cinq fois plus légères que l'acier; les fibres de nylon sont moitié moins lourdes que l'acier. La plupart des composites sont plus résistant à la traction et à la compression que l'acier et l'aluminium et possèdent donc un avantage de solidité et rigidité.

Cependant, les matériaux composites ont tout de même des défauts par rapport aux matériaux habituels. La fabrication d'un composite est particulièrement difficile et demande des contraintes de pression, de température et de temps très supérieures à la fabrication d'un matériau comme l'aluminium où la fonte. De plus, l'usinage d'un produit hétérogène composé de fibres rend la tâche très compliquée par rapport à un matériau classique. De ce fait, l'utilisation de machines très sophistiquées et d'une technologie moderne contribuent à rendre le prix des composites très supérieur à celui des matériaux homogènes. Il faut compter environ 1,70€/kg pour l'achat de fibres de lin teillé (parmi les moins onéreuses) contre 1€/kg pour l'aluminium. Les fibres haut de gamme comme le carbone sont quant à elles six fois plus chères que l'acier.

Les matériaux composites possèdent donc des atouts indéniables, notamment la légèreté et la solidité, mais sont malgré tout plus chers et difficiles à concevoir que les matériaux homogènes.